解決車削零件精度差不可忽略的因素

車床幾何誤差和工作誤差對加工精度的影響,使零件加工后的實際幾何參數(尺寸、形狀、位置)與理想幾何參數不相符,影響加工質量。因此,在機械加工中,誤差是不可避免的,但誤差必須在允許的范圍內。通過誤差分析,掌握其變化的基本規(guī)律,從而采取相應的措施減少加工誤差,提高加工精度。

一、誤差的分類

1、隨機誤差

隨機誤差是在同一條件下,多次測量同一量值時,絕對值和符號不可預定變化的誤差。產生隨機誤差的因素很多,這些因素多具有偶然性和不穩(wěn)定性。

2、系統(tǒng)誤差

系統(tǒng)誤差是指在同一條件下,對同一測量值進行多次重復測量時,誤差大小和符號均保持不變或按一定規(guī)律變化的誤差。即前一種情況為定值系統(tǒng)誤差,后一種情況為變直系統(tǒng)誤差。

3、粗大誤差

粗大誤差是指超出規(guī)定條件下預期的誤差。

二、車床加工產生誤差的主要原因

1、定位誤差

一是基準不重合誤差。在零件圖上用來確定某一表面尺寸、位置所依據的基準稱為設計基準。在工序圖上用來確定本工序被加工表面加工后的尺寸、位置所依據的基準稱之為工序基準。在機床上對工件進行加工時,必須選擇工件上若干幾何要素作為加工時的定位基準,如果所選用的定位基準與設計基準不重合,就會產生基準不重合誤差。

二是定位副制造不準確誤差。夾具上的元件不可能按基本尺寸制造得絕對準確,它們的實際尺寸(或位置)都允許在分別規(guī)定的公差范圍內變動。工件定位面與夾具定位元件共同構成定位副,由于定位副制造不準確和定位副間的配合間隙引起工件最大位置變動量,稱為定位副制造不準確誤差。

2、刀具的幾何誤差

任何刀具在切削過程中,都不可避免產生磨損,并由此引起工件尺寸和形狀的改變。正確的選用刀具材料和選用新型耐磨的刀具材料,合理的選用刀具幾何參數和切削用量,正確的采用冷卻液等,均能最大限度減少刀具和尺寸磨損。必要時還可以用補償裝置對刀具尺寸磨損進行補償。

3、車床主軸回轉誤差

主軸回轉誤差是指主軸瞬間的實際回轉軸線相對其平均回轉軸線的變動量。產生主軸徑向回轉誤差的主要原因有:主軸幾段軸頸的同軸度誤差、軸承本身的誤差、軸承之間的同軸度誤差、主軸繞度等。適當提高主軸及箱體的制造精度,選用高精度的軸承,提高主軸部件的裝配精度,對高速主軸部件進行平衡,對滾動軸承進行預緊等。均可提高機床主軸的回轉精度。

4、調整誤差

在機械加工每一道工序中,總要對工藝系統(tǒng)進行這樣和那樣的調整工作。由于調整不可能絕對準確,因而產生調整誤差。在工藝系統(tǒng)中,工件、刀具在機床上的互相位置精度,是通過調整機床、刀具、夾具或工件等來保證的。

5、傳動鏈誤差

傳動鏈的傳動誤差是指內聯(lián)系傳動鏈中首末兩輪傳動元件之間相對運動的誤差。傳動誤差是由傳動鏈中各組成環(huán)節(jié)的制造和裝配誤差,以及使用過程中磨損所引起的誤差。

6、工藝系統(tǒng)受熱變形引起的誤差

工藝系統(tǒng)熱變形對加工精度的影響較大,特別是在精密加工和大件加工中,由熱變形所引起的加工誤差有時可占工件總誤差的50%。機床、刀具和工件受到各種熱源的作用,溫度會逐漸升高,同時它們也通過各種傳熱方式向周圍的物質和空間散發(fā)熱量。

7、導軌誤差

導軌是機床上確定各機床部件相對位置關系的基準,也是機床運動的基準。車床導軌的精度要求主要有以下三方面:在水平面內的直線度;在垂直面內的直線度;前后導軌的平行度。除了導軌本身的制造誤差外,導軌的不均勻磨損和安裝質量,也是造成導軌誤差的原因。

8、測量誤差

零件在加工時或加工后進行測量時,由于測量方法、量具精度以及工件和主客觀因素都直接測量精度。

9 、人員誤差

人員誤差是由測量人員主管因素和操作者技術水平所引起的誤差。

10 、工藝系統(tǒng)受力變形產生的誤差

(1)、工件剛度。工藝系統(tǒng)中如果工件剛度相對于機床、刀具、夾具來說比較低,在切削力的作用下,工件由于剛度不足而引起的變形對加工精度的影響比較大。

(2)、刀具的剛度。外圓車刀在加工表面法線(y)方向的剛度很大,其變形可以忽略不計。車削直徑較小內孔時,刀桿細剛度很差,刀桿受力變形很大,對加工孔的精度有很大的影響。

(3)、機床部件的剛度。

三、減少誤差的預防措施

1、 測量方法

測量方法是指測量時所采用的計量器具和測量條件的綜合。測量前應根據被測對象的特點,以確定最佳的的測量方法。

2、 測量精度

測量精度是指測量結果與真值的一致程度。測量結果有效值的準確性是由測量精度確定的。

3 、減少原始誤差

提高零件加工所使用的幾何精度,提高量具、夾具及工具本身精度,控制工藝系統(tǒng)受力、受熱變形、刀具磨損、內應力引起的變形、測量誤差等均屬于直接減少原始誤差。

4、 轉移原始誤差

這種方法的實質就是將原始誤差從誤差敏感方向轉移到誤差非敏感方向上去。轉移原始誤差至非敏感方向。

5 、分化原始誤差

為提高一批零件的加工精度,可采取分化某些原始誤差的方法。對加工精度要求高的零件表面,還可以采取在不斷試切加工過程中,逐步均化原始誤差的方法。

6 、均化原始誤差

通過加工使被加工表面原有誤差不斷縮小和平均化的過程。均化的原理就是通過有密切聯(lián)系的工件或工具表面的相互比較和檢查,從中找出它們之間的差異,再進行相互修正或基準加工。

7 、誤差補償法

對工藝系統(tǒng)的一些原始誤差,可采取誤差補償的方法,以控制其對零件加工誤差的影響。此法是人為地造出一種新的原始誤差,從而補償或抵消原來工藝系統(tǒng)中固有的原始誤差,達到減少加工誤差,提高加工精度的目的。

8 、誤差抵消法

利用原有的一種原始誤差去掉部分或全部抵消原有原始誤差或另一種原始誤差。

總之,在車床加工中,誤差是不可避免的,只要對誤差產生的原因進行詳細的分析,對工具、量具、夾具、測量方法和相關手柄調整到最佳,盡量減少加工誤差,這樣才能提高車床加工精度,提高生產效率,加工出符合圖紙要求的零件。

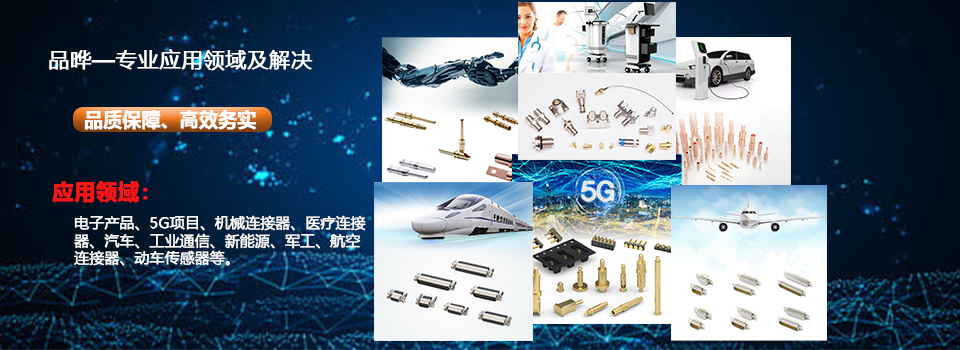

東莞市品曄電子有限公司作為國內精密車件、五金沖壓件、PIN針、銅針、銅件、螺母銅套、電源針腳、電子插針及車削件定制研發(fā)生產廠家,專注為連接器客戶提供高品質、高效能、節(jié)能環(huán)保的車件產品。致力于發(fā)展成為連接器行業(yè)綜合實力較強的車床加工品牌服務商。

品曄電子所研發(fā)生產的精密車件、車床件、連接器PIN針、電子插針、五金件均屬定制產品,其價格及規(guī)格尺寸、數量、材質、制作工藝等方面,沒有統(tǒng)一標準,如有需要請聯(lián)系我們,謝謝!

車床件、銅件、五金沖壓件加工咨詢專線:0769-82636180 / 18825861341

公司資訊

- 精密儀器儀表車床件加工哪家好?

- 車床銅件產品中關于銅套的定義

- 銅套加工生產時材料選擇建議

- 車床加工精度是優(yōu)質車床件供應重中之重

- 不知道品曄電子,還不知道車床件加工!

- 電連接器正確選擇的方法推薦

- 五金沖壓件廠使用氣動攻絲機工作原理及

- 五金沖壓件加工廠對沖壓件材料選用的

- 數控車床加工日常操作技巧及注意事項

- 數控車床加工日常使用的技巧及注意事項