CNC加工中心實現刀具修模自動化技術圖解

在車床加工中,刀具是切削加工的基礎工藝裝備,與被加工銅件直接接觸,不同的刀具可以加工出不同的銅件結構和銅件表面,對車床加工起著至關重要的作用,堪稱“工業的牙齒”。作為消耗品,刀具自身存在一定的壽命,不同材料,不同規格的刀具有著不同的壽命;對于大批量加工生產而言,刀具消耗在加工成本中也占有較為重要的部分。因而提高刀具壽命,控制好刀具消耗進而降低加工成本,提高生產效益,是制造業共同面對的問題。

現有技術

刀具修模是提高刀具使用壽命的一種方式。然而傳統的手動設備(如手動磨床圖1)修模刀具不管是在精度和效率,還是可靠性與安全性上均無法滿足用戶需求。同時對于企業來說還需要培訓專業的刀具修磨人員,這樣又增加了一部分人力成本。

技術開發

針對以上問題結合企業的現有資源開發出一套利用CNC加工中心實現刀具修磨自動化的技術方案:

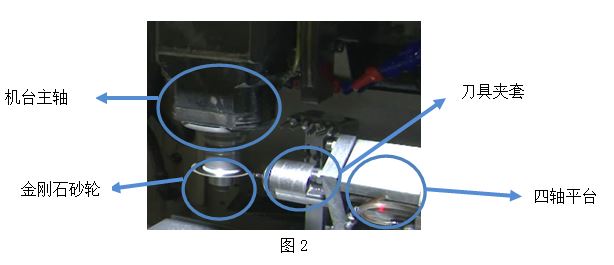

首先由于刀具材料一般都較硬,只能采用磨削加工來改變其外形。不同材質的砂輪磨粒適合于磨削不同材質的刀具,刀具不同部位需要使用的磨粒大小也不同,以確保刃口保護和加工效率的最佳結合。因而利用CNC加工中心實現刀具修模首要解決的問題就是砂輪的種類及裝夾方式;考慮到氧化鋁砂輪價格低廉,且易修成不同的外形用于修磨復雜的刀具,然而其能修磨的刀具過于單一(可用于修磨HSS(高速鋼)刀具),且裝夾困難,更換頻繁,故使用能修磨更多刀具的金剛石砂輪(可修磨HSS(高速鋼)、PM-HSS(冶金粉末高速鋼)和HM(硬質合金鋼)刀具)。將金剛石砂輪使用特質螺帽鎖緊到銑刀所用刀把上,這樣就可以把金剛石砂輪裝夾到CNC加工中心的刀盤上以及機臺主軸上(圖2)。

另外需要考慮就是修磨刀具的裝夾定位方式:利用伸縮氣缸配合自制彈性剛夾套將刀具夾緊,同時將刀具的夾具固定于四軸平臺上(如圖2),這樣保證架設四軸的平行度與直線度即可保證修磨刀具的平行度與直線度,同時可使修磨刀具在X軸、Y軸和a軸方向上運動。配合機臺主軸在Z軸方向的運動實現刀具的刀刃不同角度的修磨。

再者,利用CNC加工中心修模刀具最關鍵的技術在于探頭的使用,利用高精度的探頭配合加工中心輸入的檢測程序可實現刀具修磨零點以及刀具修磨位置、修磨刀具刃數的確認,將這幾個變量測量結果反饋給CNC加工中心的數控系統輸入事先編寫好的磨刀程序進行刀具修磨(圖3)。

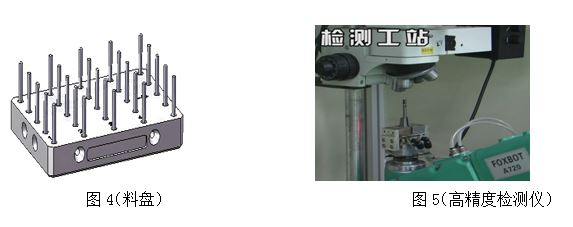

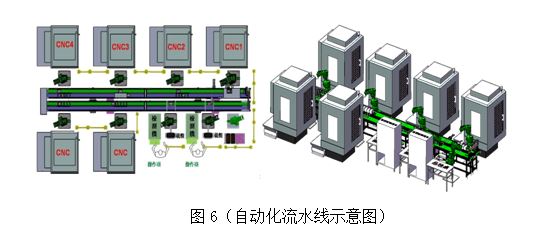

當然最后實現磨刀自動化,我們還要加入自動化的流水線(圖6):通過自行設計,得到擺放刀具的料盤(圖4),這樣就可使車床手對刀具進行精確定位,進而實現刀具的上下料,配合CNC加工中心,以及流水線裝置和最后的高精度檢測裝置(圖5),實現刀具修磨的完全自動化。

具體的CNC加工中心修磨刀具的加工工藝可以以修磨端銑刀為例:對于磨損的端銑刀而言,必須將磨損的刀刃部分切除重新磨削出所需的刀刃,當然這需要保證刀具有效刃長,若無法保證,則此端銑刀就不能再次修磨。對于CNC加工中心而言,我們可以預先設定好最大切除長度和每次切除量,每切出一次探頭進行檢測一次,切除量累加一次;若檢測到刀刃部分仍有缺失,就再切除一次,直到刀刃完整才可進一步修磨刀具的其他部分;若切除量超過最大切除長度則此刀具不可再次修磨。接下來就是磨削斷屑槽,接著磨出刀具后角,最后磨出刀具底刃,這些都可以預先通過程序設計利用X軸、Y軸、Z軸和a軸之間的配合運動實現。

總結

總之利用CNC加工中心進行刀具修磨極大提高了刀具修磨的效率和精度,同時也降低了刀具修磨的人力成本和技術要求,從而進一步降低了企業的生產成本,提高了生產效率。為刀具修磨技術的發展有著不可磨滅的作用。

東莞市品曄電子有限公司作為國內精密車件、五金沖壓件、PIN針、銅針、銅件、螺母銅套、電源針腳、電子插針及車削件定制研發生產廠家,專注為連接器客戶提供高品質、高效能、節能環保的車件產品。致力于發展成為連接器行業綜合實力較強的車床加工品牌服務商。

品曄電子所研發生產的精密車件、車床件、連接器PIN針、電子插針、五金件均屬定制產品,其價格及規格尺寸、數量、材質、制作工藝等方面,沒有統一標準,如有需要請聯系我們,謝謝!

車床件、銅件、五金沖壓件加工咨詢專線:0769-82636180 / 18825861341

公司資訊

- 精密儀器儀表車床件加工哪家好?

- 車床銅件產品中關于銅套的定義

- 銅套加工生產時材料選擇建議

- 車床加工精度是優質車床件供應重中之重

- 不知道品曄電子,還不知道車床件加工!

- 電連接器正確選擇的方法推薦

- 五金沖壓件廠使用氣動攻絲機工作原理及

- 五金沖壓件加工廠對沖壓件材料選用的

- 數控車床加工日常操作技巧及注意事項

- 數控車床加工日常使用的技巧及注意事項